TPM คือ ระบบการบำรุงรักษาแบบทวีผล (Total Productive Maintenance) ที่มีเป้าหมายเพื่อเพิ่มประสิทธิภาพและความปลอดภัยในการผลิต โดยให้พนักงานทุกคนในองค์กรมีส่วนร่วมในการดูแลรักษาอุปกรณ์และเครื่องจักร TPM เน้นการบำรุงรักษาเชิงรุกและเชิงป้องกัน เพื่อป้องกันไม่ให้เกิดปัญหาขัดข้องที่อาจทำให้กระบวนการผลิตต้องหยุดชะงัก หลักการสำคัญของ TPM เป็นการลดความสูญเสียในกระบวนการผลิตให้เหลือน้อยที่สุด

เช่น การไม่มีการหยุดงานโดยไม่ได้วางแผน (No Breakdown) การไม่มีการหยุดเล็ก ๆ น้อย ๆ หรือเครื่องจักรทำงานช้าลง (No Small Stops or Slow Running) การไม่มีของเสียส่งถึงมือลูกค้า (No Defects) และการไม่มีอุบัติเหตุที่ส่งผลต่อความปลอดภัยของพนักงาน (No Accidents) ด้วยการนำ TPM มาใช้ องค์กรสามารถเพิ่มประสิทธิภาพการผลิต ลดต้นทุน และสร้างสภาพแวดล้อมการทำงานที่ปลอดภัย ซึ่งเป็นปัจจัยสำคัญที่นำไปสู่ความสำเร็จในระยะยาวของธุรกิจ

Total Productive Maintenance (TPM) คืออะไร?

Total Productive Maintenance (TPM) คือการบำรุงรักษาอุปกรณ์และเครื่องจักรในโรงงานโดยเน้นการเพิ่มประสิทธิภาพการผลิตและลดต้นทุน เพื่อให้เครื่องจักรมีความพร้อมใช้งานเสมอ. TPM มุ่งเน้นการมีส่วนร่วมของพนักงานทุกคนในการดูแลรักษาเครื่องจักร โดยใช้แนวคิดการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) และการบำรุงรักษาเชิงรุก (Proactive Maintenance)

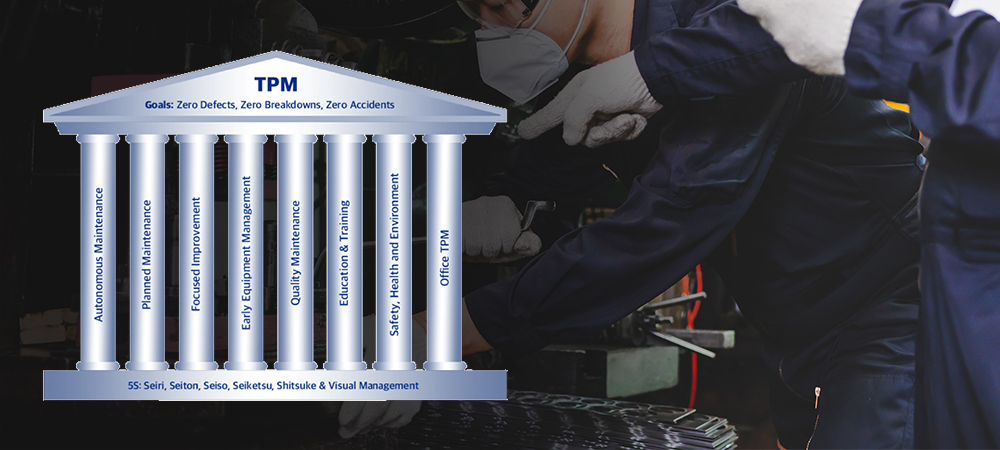

เพื่อป้องกันการหยุดทำงานที่ไม่คาดคิด ลดความสูญเสีย และเพิ่มประสิทธิภาพการผลิต TPM ประกอบด้วย 8 เสาหลัก เช่น การบำรุงรักษาด้วยตนเอง การบำรุงรักษาตามแผน การปรับปรุงเฉพาะเรื่อง และการจัดการเพื่อคุณภาพ ซึ่งทั้งหมดนี้ช่วยให้การผลิตมีความต่อเนื่องและมีคุณภาพสูงขึ้น

กระบวนการผลิตสมัยใหม่ใช้เทคโนโลยีขั้นสูงและระบบอัตโนมัติ เพื่อเพิ่มประสิทธิภาพและความแม่นยำในการผลิต ลดการใช้ทรัพยากรและเวลาการทำงาน ทำให้ได้ผลิตภัณฑ์ที่มีคุณภาพสูงและสม่ำเสมอ อีกทั้งยังสามารถปรับปรุงและพัฒนาต่อเนื่องตามความต้องการของตลาด

TPM กับเสาหลัก 8 ประการคืออะไร?

TPM คือ Total Productive Maintenance ซึ่งเป็นแนวทางการบำรุงรักษาเชิงรุกและเชิงป้องกันที่เน้นการมีส่วนร่วมของพนักงานทุกคน เพื่อเพิ่มประสิทธิภาพการทำงานของเครื่องจักรและอุปกรณ์ในโรงงาน ซึ่งเสาหลัก 8 ประการของ TPM มีดังนี้

- การปรับปรุงอย่างมุ่งมั่น (Kaizen): มุ่งเน้นการปรับปรุงกระบวนการผลิตอย่างต่อเนื่องเพื่อเพิ่มคุณภาพและประสิทธิภาพ.

- การบำรุงรักษาด้วยตนเอง: ให้พนักงานมีส่วนร่วมในการดูแลรักษาเครื่องจักรของตนเอง เช่น การทำความสะอาดและการตรวจสอบเบื้องต้น.

- การบำรุงรักษาตามแผน: การวางแผนการบำรุงรักษาเครื่องจักรล่วงหน้าเพื่อป้องกันการเสียหาย.

- การจัดการเครื่องจักรใหม่: การออกแบบและติดตั้งเครื่องจักรใหม่ให้มีประสิทธิภาพสูงสุดตั้งแต่เริ่มต้น.

- การบำรุงรักษาคุณภาพ: การตรวจจับและป้องกันข้อผิดพลาดในกระบวนการผลิตเพื่อรักษาคุณภาพของผลิตภัณฑ์.

- การฝึกอบรมและการศึกษา: การเติมเต็มความรู้และทักษะให้กับพนักงานทุกระดับเพื่อให้สามารถบรรลุเป้าหมายของ TPM.

- ความปลอดภัย สุขภาพ และสิ่งแวดล้อม: การรักษาสภาพแวดล้อมการทำงานให้ปลอดภัยและมีสุขภาพดี.

- TPM ในการบริหารจัดการ: การนำหลักการ TPM ไปใช้ในงานบริหารจัดการเพื่อเพิ่มประสิทธิภาพ.

ถังดับเพลิงมีกี่ชนิด? มีทั้งหมด 5 ชนิดหลัก ได้แก่ ชนิดน้ำ, ชนิดผงเคมีแห้ง, ชนิดคาร์บอนไดออกไซด์ (CO2), ชนิดโฟม, และชนิดสารสะอาด แต่ละชนิดมีการใช้งานที่เหมาะสมกับประเภทของไฟที่แตกต่างกัน

TPM มีผลต่อความปลอดภัยในการทำงานอย่างไร?

Total Productive Maintenance (TPM) แนวทางการบำรุงรักษาเชิงรุกและเชิงป้องกันที่มีเป้าหมายเพื่อเพิ่มประสิทธิภาพการผลิตและลดต้นทุนการบำรุงรักษา TPM มีผลต่อความปลอดภัยในการทำงานอย่างมากโดยการลดความเสี่ยงของอุบัติเหตุและเพิ่มความเชื่อถือได้ของอุปกรณ์ผลต่อความปลอดภัยในการทำงานของ TPM คือ

- ลดอุบัติเหตุ : การบำรุงรักษาเชิงป้องกันช่วยลดโอกาสเกิดอุบัติเหตุที่มาจากความเสียหายของเครื่องจักรและอุปกรณ์ที่ไม่ได้รับการดูแลอย่างเหมาะสม

- เพิ่มความรับผิดชอบของพนักงาน : TPM ส่งเสริมให้พนักงานทุกคนมีส่วนร่วมในการดูแลรักษาเครื่องจักร ทำให้พนักงานมีความรู้และความรับผิดชอบต่อการใช้งานอุปกรณ์

- สภาพแวดล้อมการทำงานที่ปลอดภัย : TPM มุ่งเน้นการสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยและปราศจากอุบัติเหตุ โดยการปรับปรุงกระบวนการทำงานและการจัดการความเสี่ยง

ประโยชน์ของ TPM สำหรับธุรกิจอุตสาหกรรม

Total Productive Maintenance (TPM) คือ แนวทางการบำรุงรักษาที่มีประโยชน์อย่างมากสำหรับธุรกิจอุตสาหกรรม โดยมีเป้าหมายเพื่อเพิ่มประสิทธิภาพและความน่าเชื่อถือของเครื่องจักรและอุปกรณ์ในกระบวนการผลิต ประโยชน์หลักของ TPM สำหรับธุรกิจอุตสาหกรรมมีดังนี้:

- ลดการหยุดชะงักของเครื่องจักร : TPM ช่วยลดการหยุดชะงักที่ไม่คาดคิดและการซ่อมแซมที่ไม่จำเป็น โดยการบำรุงรักษาเชิงป้องกันและการตรวจสอบสภาพเครื่องจักรอย่างสม่ำเสมอ ทำให้การผลิตสามารถดำเนินไปได้อย่างราบรื่นและต่อเนื่อง

- ลดต้นทุนการบำรุงรักษา : ด้วยการบำรุงรักษาเชิงป้องกันและการจัดการอุปกรณ์อย่างมีประสิทธิภาพ TPM ช่วยลดค่าใช้จ่ายในการซ่อมแซมและการเปลี่ยนอะไหล่ รวมถึงลดต้นทุนจากการหยุดการผลิต

- เพิ่มคุณภาพของผลิตภัณฑ์ : TPM ช่วยให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพและลดข้อผิดพลาดในกระบวนการผลิต ทำให้ผลิตภัณฑ์มีคุณภาพสูงขึ้น ลดของเสียและข้อบกพร่องที่อาจเกิดขึ้น

- สร้างสภาพแวดล้อมการทำงานที่ปลอดภัย : TPM เน้นการจัดระเบียบและทำความสะอาดสถานที่ทำงานอย่างสม่ำเสมอ ซึ่งช่วยลดความเสี่ยงต่ออุบัติเหตุและสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยสำหรับพนักงาน

- เพิ่มความพึงพอใจและความร่วมมือของพนักงาน : การมีส่วนร่วมของพนักงานในกระบวนการบำรุงรักษาและการพัฒนาทักษะทำให้พนักงานรู้สึกมีคุณค่าและมีความรับผิดชอบต่อเครื่องจักรและอุปกรณ์ที่ใช้ในการทำงาน ส่งผลให้เกิดความร่วมมือที่ดีในทีมงาน

วิธีการนำ TPM ไปใช้ในองค์กร

TPM คือ Total Productive Maintenance ซึ่งเป็นแนวทางการบำรุงรักษาเชิงรุกและเชิงป้องกันที่มุ่งเน้นการมีส่วนร่วมของพนักงานทุกคนในองค์กร เพื่อเพิ่มประสิทธิภาพการทำงานของเครื่องจักรและอุปกรณ์ในโรงงาน วิธีการนำ TPM ไปใช้ในองค์กร มีดังนี้

- ประกาศแผนการนำ TPM ไปใช้ : การสนับสนุนจากผู้บริหารระดับสูงเป็นสิ่งสำคัญ ต้องประกาศเจตนารมณ์อย่างชัดเจนและสื่อสารประโยชน์ของ TPM ให้พนักงานเข้าใจ

- เลือกพื้นที่นำร่อง : เริ่มต้นจากการเลือกพื้นที่หรือเครื่องจักรที่ต้องการปรับปรุงมากที่สุด และกำหนดเป้าหมายที่ชัดเจนและวัดผลได้

- ฟื้นฟูสภาพเครื่องจักร : ใช้หลักการ 5S (Sort, Set, Shine, Standardize, Sustain) และเริ่มโปรแกรมการบำรุงรักษาด้วยตนเอง โดยให้พนักงานมีส่วนร่วมในการดูแลรักษาเครื่องจักร

- วัดประสิทธิผลของเครื่องจักร (OEE) : บันทึกเวลาหยุดทำงานที่ไม่ได้วางแผนและหาสาเหตุ เพื่อปรับปรุงประสิทธิภาพ

- แก้ไขสาเหตุหลักของการสูญเสีย : ตั้งทีมงานข้ามสายงานเพื่อวิเคราะห์และแก้ไขปัญหาที่เกิดขึ้น

- ฝึกอบรมและการศึกษา : เพิ่มพูนความรู้และทักษะของพนักงานทุกระดับเพื่อให้สามารถบรรลุเป้าหมายของ TPM

- สร้างวัฒนธรรมความปลอดภัยและสิ่งแวดล้อม : รักษาสภาพแวดล้อมการทำงานให้ปลอดภัยและมีสุขภาพดี

สรุป

TPM คือ แนวทางการบำรุงรักษาที่เน้นการมีส่วนร่วมของพนักงานทุกคนในองค์กร เพื่อเพิ่มประสิทธิภาพและความปลอดภัยในการผลิต ด้วยการนำ TPM มาใช้ องค์กรสามารถลดการหยุดชะงักของเครื่องจักร ลดต้นทุนการบำรุงรักษา และเพิ่มคุณภาพของผลิตภัณฑ์ TPM ยังช่วยสร้างสภาพแวดล้อมการทำงานที่ปลอดภัย และส่งเสริมความร่วมมือระหว่างพนักงานทุกระดับ

การบำรุงรักษาเชิงรุกและเชิงป้องกันที่เป็นหัวใจของ TPM ช่วยให้กระบวนการผลิตดำเนินไปอย่างราบรื่นและมีประสิทธิภาพสูงสุด สุดท้ายนี้ การนำ TPM มาใช้ไม่เพียงแต่ช่วยเพิ่มกำไรให้กับองค์กร แต่ยังสร้างความยั่งยืนและความน่าเชื่อถือในสายตาของลูกค้าและพนักงานอีกด้วย

กิตติวงษ์ จันทุม เป็นวิศวกรที่มีประสบการณ์ยาวนานกว่า 15 ปีในอุตสาหกรรมสอบเทียบเครื่องมือวัด เขาเป็นผู้เชี่ยวชาญในการสอบเทียบอุปกรณ์วัดต่างๆ เช่น เครื่องวัดอุณหภูมิ เครื่องวัดแรงดัน เครื่องวัดระดับเสียง และอื่นๆ กิตติวงษ์ได้รับใบอนุญาตจากหน่วยงานกำกับดูแลเพื่อรับรองความสามารถในการสอบเทียบตามมาตรฐานสากล